Antonio Mendonça es Ingeniero Civil y un gran profesional del mundo de los tubos de diferentes materiales y especialmente de PE, con mucha experiencia, habiendo intervenido como asesor técnico tanto en Emisarios Submarinos como en obras de grandes diámetros de PE (>630 mm).

Hola Antonio, me alegro de saludarte aunque sea a través de la pantalla y quiero darte las gracias por acceder a realizar esta entrevista escrita.

→ Hola Rodolfo me alegro también de saludarte y es para mí un placer contactar contigo. Siempre aprendí mucho con tú gran experiencia en todos los temas de tuberías plásticas (materias primas, características de tubos y accesorios, instalación, normas, certificación de calidad, etc. etc. etc.).

Creo recordar que tus inicios en el mundo tubero fueron con tubos de Fundición ¿puedes indicarnos brevemente tu recorrido desde que empiezas con los tubos hasta hoy?.

→ Probablemente no te acordarás, pero mi trabajo con tuberías empezó con el fibrocemento allá por 1990. Este tipo de tuberías ya tenían su aplicación bastante limitada, por sus características técnicas y por los problemas de salud que dicho material comporta. No obstante, tuve la oportunidad de mejorar algunas características de los tubos de fibrocemento de gran diámetro, DN 700 y DN 1400.

En el año 1995 empecé a trabajar con las tuberías que me gustan: tubos de PE. Tuve la oportunidad de trabajar diez años con KWH Pipe Portugal.

Antes de incorporarme en 2004 a Grupo PLOMYPLAS tuve la ocasión de trabajar algún tiempo con las tuberías de fundición dúctil de BUDERUS (alemanes) y colaborar en proyectos con perforación horizontal dirigida.

El año de 2013 me obliga a cambiar de actividad y olvidarme de las tuberías. El desastre económico en Grupo PLOMYPLAS y la crisis económica en España y Portugal me impide la continuidad de mi trabajo en el mundo de las tuberías.

Yo había oído hablar de ti cuando trabajabas en KWH de Portugal, promocionando el Weholite (tubo estructurado de PE) y los grandes diámetros de PE de pared compacta. ¿Qué nos puedes decir de aquella época?.

→ En realidad, nosotros (KWH) éramos los únicos en la Península Ibérica que fabricábamos tuberías de PE de pared compacta hasta DN 1600. Los tubos estructurados de PE (Weholite) los fabricábamos hasta DN 2200.

Los mejores recuerdos que tengo son los de un portugués (que soy yo) intentando trabajar en España con los principales Contratistas, Administraciones y Ingenierías y la aceptación de los técnicos de esas mismas compañías a las soluciones y sugerencias que les planteaba en su día.

La siguiente etapa en el mundo de los tubos plásticos fue en Grupo PLOMYPLAS en donde coincidimos y fuiste el promotor para la venta e instalación de tubos de PE hasta DN 1600 mm, instalándose en SAMAPLAST la primera línea en España para fabricar tubos de diámetro tan grande. ¿Cuál fue tu experiencia en esta etapa?.

→ En 2004, KWH Pipe Portugal ya había parado la fabricación de tuberías coincidiendo con las fechas del comienzo de los grandes proyectos de las desaladoras y sus inmisarios + emisarios de vertido de salmuera. Dichos proyectos tenían conducciones que recomendarían la utilización de tubos de PE.

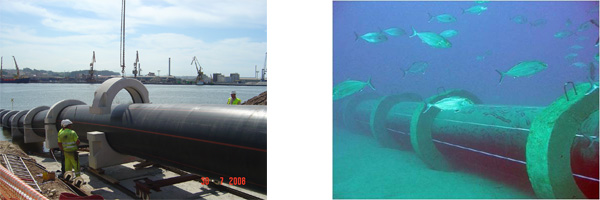

En las mismas fechas seguían pendientes de ejecución los proyectos de emisarios submarinos de aguas residuales, entre los cuales: Xagó (Avilés), Albufereta (Valencia), Arinaga (G. Canaria), Bens (A Coruña), Palos de la Frontera (Huelva), entre otros proyectos con diámetros de 900 hasta 1600 mm. No podía haber mejor oportunidad para empezar a fabricar tuberías de gran diámetro frente a las perspectivas del mercado.

Sin duda que mis conocimientos del mercado y la referencia que tenía por haber trabajado con los finlandeses me han facilitado el desarrollo de las operaciones comerciales y los contactos con los principales interlocutores.

En resumen, trabajar con diámetros grandes de tuberías de PE, en particular en obras de emisarios submarinos, ha sido una experiencia muy laboriosa pero al mismo tiempo muy atrayente no solo por los conocimientos que yo podía aportar sino también por lo que pude aprender en las fases de ejecución de cada una de las obras en que colaboramos.

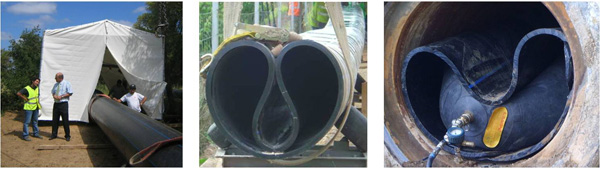

También interviniste en obras con Tecnologías Sin Zanja (NO-DIG), recuerdo la rehabilitación de una conducción de hormigón en mal estado, en Ota-Portugal, instalando por el sistema Subline, 2260 m de PE 100 DN 800 PN 4 bar. Incluso llegaste a realizar presentaciones en jornadas de la IbSTT sobre sistemas de NO-DIG. ¿Cuál es tu opinión de éstas tecnologías?.

→ La rehabilitación de tuberías es una necesidad imprescindible. Habrá que elegir la mejor solución para rehabilitar una conducción y cierto es que la utilización de tuberías de PE en rehabilitación es una de las soluciones más económicas disponibles.

Al respecto de la obra que haces referencia y que tuve oportunidad de realizar algunas presentaciones en jornadas de la IbSTT, vuelvo a subrayar que el método utilizado solamente puede ser rentable para entubados con más de 1500 a 2000 metros de longitud y recomiendo que sean siempre analizadas todas las posibilidades técnicas disponibles para hacer rehabilitaciones.

Entiendo que no es usual unir tubos de PE > 630 mm de diámetro, solamente en casos especiales en los que el tipo de instalación lo requiera, pero me gustaría saber tu opinión ¿Qué sistema de unión prefieres para tubos < 630 mm, Soldadura a Tope o Electrofusión y por qué?.

→ Con excepción de los diámetros muy pequeños (DN < 160 mm), en general recomiendo la soldadura a tope. Yo defiendo la posibilidad de utilizar el menor número de accesorios posibles, para disminuir las posibilidades de fallo, por lo que la soldadura a tope garantiza el mejor comportamiento de la conducción.

También me acuerdo de aquellos cursos de Ávila, en donde te oponías a la utilización de tubos estructurados corrugados para Emisarios Submarinos ¿Cómo ves este asunto actualmente?

→ “El marketing puede hacer mucho dependiendo como lo hagas” me decía una vez un experto en tuberías finlandés.

Para el diseño de un emisario todos sabemos que los costes de su ejecución son importantes. Es competencia del responsable del proyecto, elegir la solución que mejor pueda encajar en la obra garantizando su ejecución y funcionamiento futuro.

Yo sigo recomendando la NO utilización de tubos estructurados/corrugados de PE para emisarios submarinos y tampoco repetiré la argumentación utilizada en algunos de los cursos de Ávila.

Pues llegamos al final, te deseo mucha suerte en tus nuevos proyectos y espero nos sigamos comunicando.

→ Gracias Rodolfo por la oportunidad. Me has planteado unos temas que podría ampliar mucho más de lo que he hecho, pero entiendo las limitaciones de espacio. De todas formas, sigo disponible para comentarios o aclaraciones que necesites.

Un fuerte abrazo amigo Rodolfo

>>> Actualmente la norma UNE-EN 12201 contempla tubos de PE de pared compacta hasta 2500 mm de diámetro. Deja un comentario sobre la entrevista.