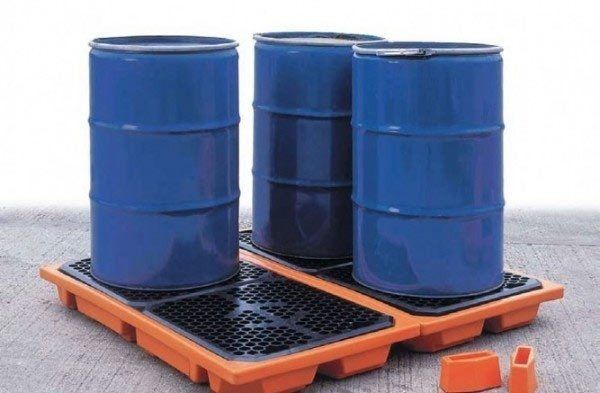

Las cubetas colectoras o bandejas de retención son recipientes que permiten el transporte de bidones o barriles con productos potencialmente peligrosos. Gracias a ellos, se pueden evitar derrames accidentales o fugas, para que los productos químicos que albergan no lleguen a contaminar el ambiente.

Hay muchos modelos de bandeja colectora, aunque la mayoría suelen llevar ruedas para su fácil transporte. Incorporan una rejilla sobre la que se apoyan los barriles, y que permite recoger los líquidos derramados sin peligro.

Deben cumplir la normativa vigente para transportar o almacenar cualquier producto peligroso en las mejores condiciones de seguridad.

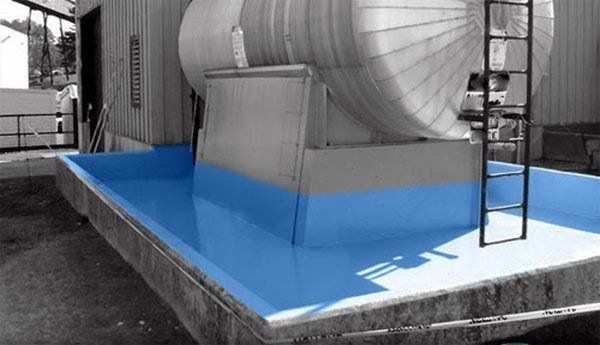

Las cubetas de retención se usan en casi todas las empresas en las que están presentes productos peligrosos o contaminantes. Con los cubetos de retención se facilitan los transportes y se evitan contaminaciones, así como el gasto que supondría la limpieza de almacenes o naves industriales en caso de derrames.

También existen cubetas que permiten apilar los barriles de manera segura, en aquellas fábricas e industrias que traten de manera habitual con productos corrosivos.

Materiales de la cubeta de retención

Las cubetas como ya hemos indicado han de ser estancos para evitar todo tipo de derrames, pero además dependiendo del tipo de sustancia que se almacene ha de estar hecho con unos materiales u otros para garantizar la retención del líquido y que no se «disuelva» el cubeto por acción del material.

Así el cubeto de contención puede ser de acero, acero inoxidable o de plástico:

- Plástico: ácidos y soluciones alcalinas

- Acero: almacenamiento de sustancias peligrosas para el agua y líquidos inflamables

- Acero inoxidable: almacenamiento de productos químicos agresivos.

De estos materiales, nos centraremos en los plásticos. Los más empleados son los siguientes:

- Policloruro de vinilo (PVC)

- Polietileno (PE) y polietileno de alta densidad (PEHD)

- Polipropileno (PP)

- Politetrafluoroetileno o “teflón” (PFA-FEP)

. Policloruro de vinilo (PVC)

Es el derivado del plástico más versátil. En la industria se encuentra en formato blando o rígido, siendo este último el que nos interesa.

Es muy resistente a la corrosión así como a la mayoría de los aceites, grasas, alcoholes y petróleo, aunque algunos carburantes derivados del petróleo que contienen benceno causan expansión.

No es apto para uso en contacto con hidrocarburos clorados aromáticos, cetónicos, nitro compuestos, éteres y éteres cíclicos, los cuales penetran en el PVC causando una marcada expansión y ablandamiento. .

Polietileno (PE) y polietileno de alta densidad (PEHD)

El polietileno es el polímero de plástico más utilizado en el mundo. Se encuentra en formato normal (PE) y de alta densidad (PEHD).

Es muy resistente a los ácidos concentrados, álcalis y muchos solventes orgánicos (alcoholes). Algunos disolventes a base de hidrocarburos halogenados provocan expansiones y reblandecimientos. No es apto para su uso con fuertes oxidantes. .

Polipropileno (PP)

Polímero del propeno, parecido al polietileno pero con mejor resistencia térmica. Utilizado en materiales y equipos de laboratorio por su muy buena resistencia a los ácidos y los álcalis.

No es apto para contener hidrocarburosni oxidantes fuertes.

Politetrafluoroetileno o “teflón” (PFA-FEP)

El politetrafluoroetileno (más conocido como “teflón”) es un polímero similar al polietileno, en el que los átomos de hidrógeno han sido sustituidos por átomos de flúor.

La propiedad principal de este material es que es prácticamente inerte, no reacciona con otras sustancias químicas excepto en situaciones muy especiales. Esto se debe básicamente a la protección de los átomos de flúor sobre la cadena carbonada.

Tiene un muy bajo coeficiente de rozamiento y gran impermeabilidad, manteniendo además sus cualidades en ambientes húmedos. Es por tanto adecuado tanto para contener ácido, álcalis, alcoholes, todo tipo de disolventes e hidrocarburos y fuertes oxidantes.