Hoy hablaremos de la soldadura a socket para tubería de plástico, uno de los sistemas mas utilizados para soldar tubería y accesorios del mismo material en las medidas desde 20 hasta125 milímetros de diámetro, a este tipo de soldadura también se le puede llamar soldadura de encaje o de fusión por embocadura.

Os explicaremos los pasos a seguir para realizar correctamente este tipo de soldadura, los tipos de plásticos que se utilizan normalmente son: polietileno (PE), polipropileno (PP) y (PPR), y polifluoruro de vinilideno (PVDF).

Para asegurarnos de que no haya problemas a la hora de encajar y soldar, es importante tener en cuenta que los accesorios y conexiones a utilizar para esta unión deben tener un espesor de pared que sea superior al de la tubería que queramos introducir en el interior.

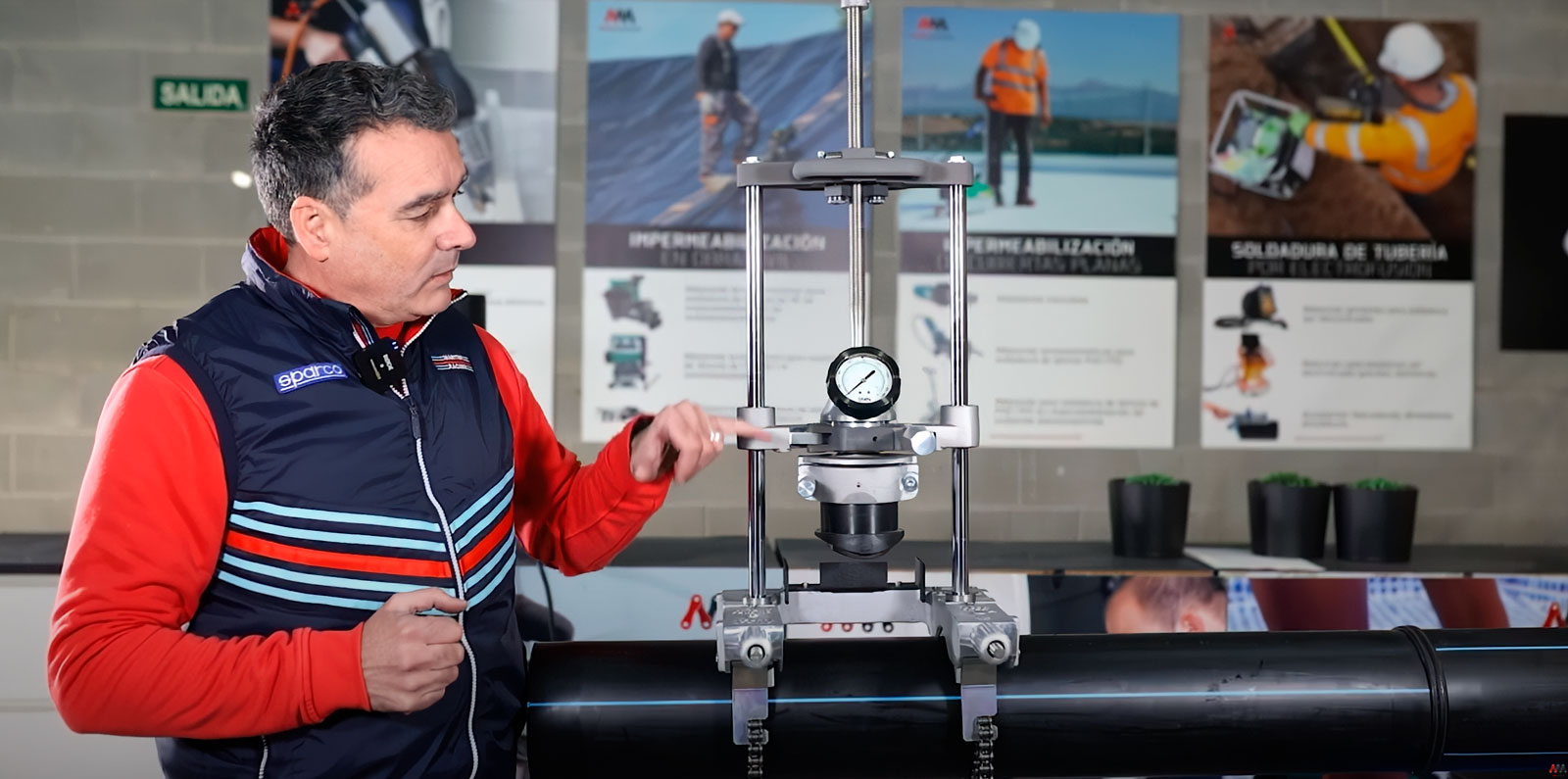

La soldadura a socket se realiza encajando la tubería dentro del accesorio, para ello es necesario que tanto el tubo como el accesorio alcancen la temperatura correcta de fusión

En el caso de la tubería, la parte que se calienta es la externa, mientras que en el accesorio se calienta la interna. Algo imprescindible para realizar la soldadura es que ambos componentes deben estar hechos del mismo material plástico, una cosa que ya sabemos de otras ocasiones pero que cabe recordar.

En este video puedes ver el sistema de rascado:

¿Que proceso se sigue en esta soldadura?

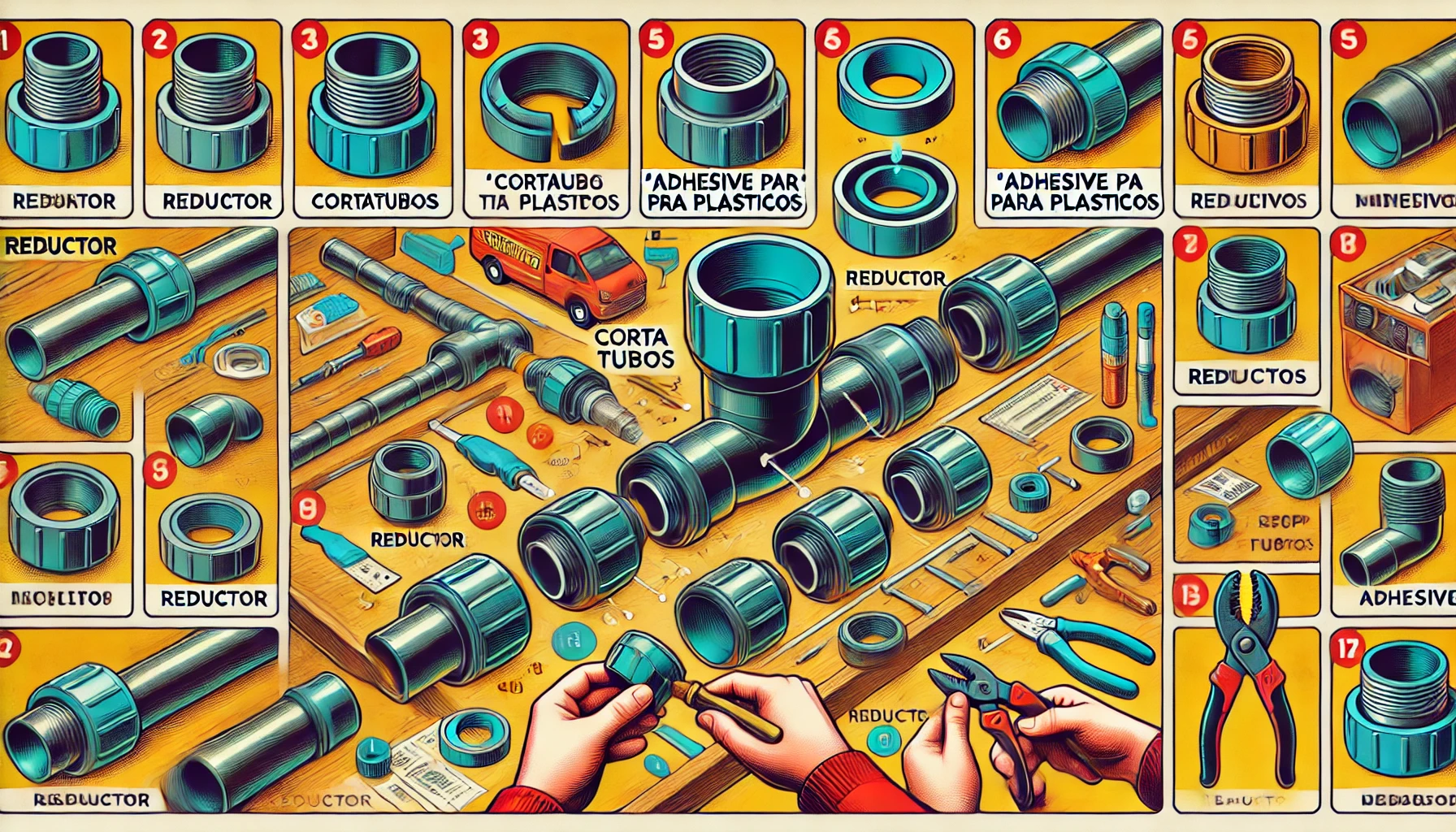

- Cortar la tubería de forma recta, limpiarlos y biselarlos.

El biselado se hace para para permitir que entre en el accesorio con más facilidad. - Comprobar la profundidad de inserción correcta.

Colocamos el tubo al lado del accesorio y marcamos la profundidad de inserción con un línea en lápiz, por ejemplo. - Confirmar que se haya logrado la temperatura de fusión necesaria.

Con un termómetro externo, comprobaremos que los casquillos ( macho / hembra ) estén a la temperatura de fusión del material que vamos a soldar, para saber la temperatura de fusión comprobar el manual

- Asegurarnos que tanto el tubo a soldar como el interior del accesorio se encuentran limpios.

- Iniciar la soldadura.

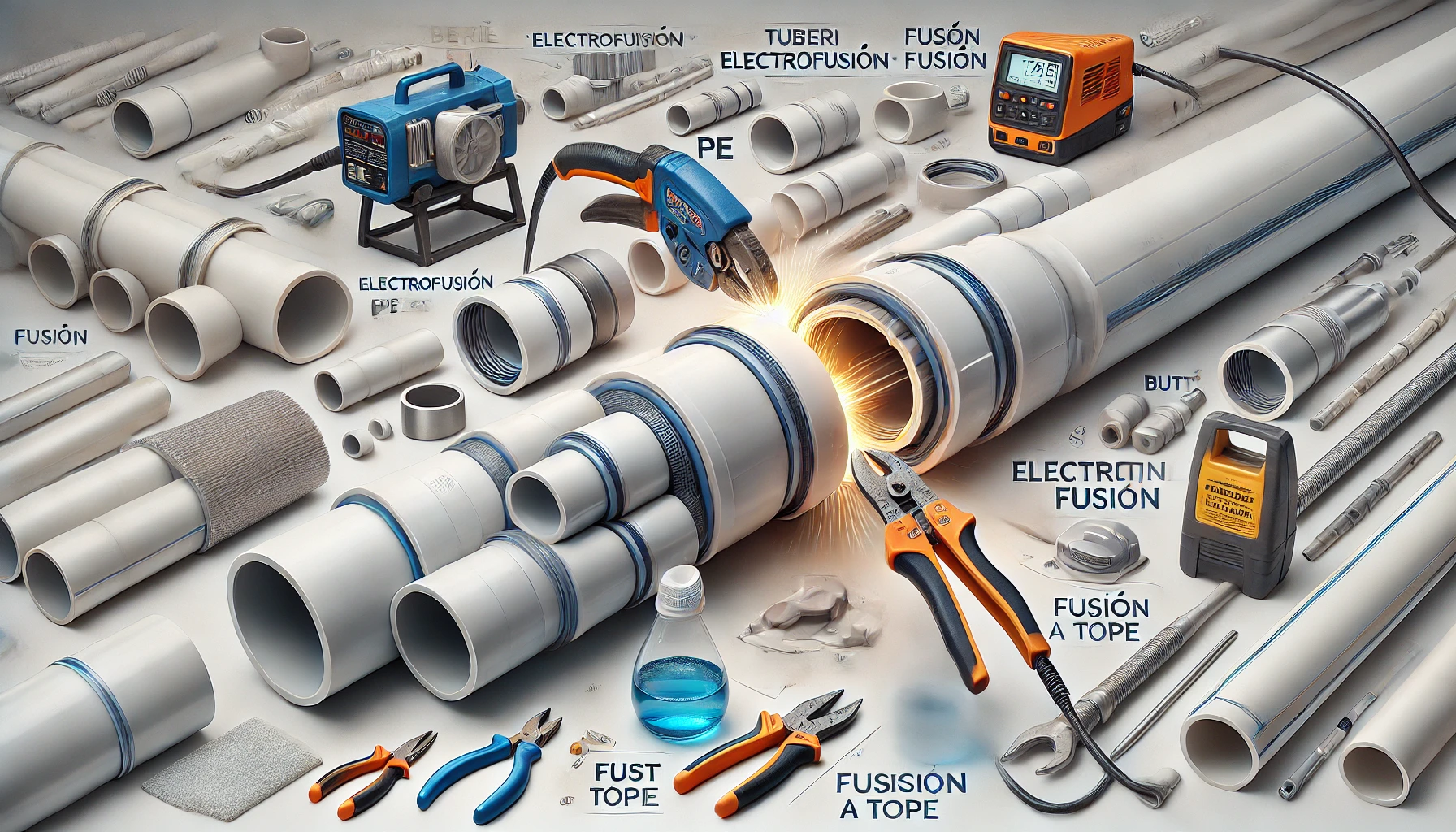

El espejo calefactor se intercala entre el tubo y el accesorio que vamos a soldar, en el casquillo hembra introduciremos el tubo y en el casquillo macho introduciremos el accesorio.

Presionaremos poco a poco el tubo y el accesorio contra los casquillos y los iremos introduciendo sin prisa hasta que lleguen al final, el accesorio llegará al final del casquillo y el tubo debe llegar hasta la marca en lápiz que hemos hecho anteriormente. Es muy importante presionarlos a la par para que lleguen al final los dos al mismo tiempo.

Una vez llegado al final lo dejaremos en esa posición sin presionar los segundos que nos marque la tabla de soldadura según el diámetro que estamos soldando, este paso sin presión es para que se calienten perfectamente.

6. Retirar los elementos de los moldes una vez cumplido el tiempo de calentamiento.

Una vez transcurridos esos segundos de calentamiento, retiramos el tubo y el accesorio de los casquillos lo más rápido posible y de una forma lo más recta posible para no deformar las paredes, ya que estarán muy blandas después del calentamiento.

- Introducir el tubo en el accesorio.

Se debe hacer, ejerciendo una presión constante y hasta que el tubo se introduzca en el accesorio hasta la ralla a lápiz ( profundidad de inserción ), una vez el tubo está en el sitio, dejamos enfriar sin tocarlo aproximadamente unos diez minutos.