La reparación de un contenedor plástico es una operación sencilla si contamos para ello con el equipamiento necesario y unos mínimos conocimientos. Si a ello le sumamos la práctica, no encontraremos dificultad alguna.

Eso no quiere decir que estemos libres de caer en fallos durante alguno de los pasos del proceso. Por ello, distinguimos a continuación los seis errores más comunes en los que no debemos caer durante la reparación de contenedores fabricados con materiales plásticos.

Estos son los 6 puntos a tener en cuenta al reparar contenedores de plásticos:

1 – Olvidar la importancia de la limpieza

Los contenedores están fabricados y diseñados con el fin de almacenar deshechos, por eso es normal que en ellos se concentren productos que tienen suciedad, grasa o líquidos, así como alimentos. No solo hay que limpiar la propia fisura, para lo que se puede emplear un paño limpio. También hay que dejar libre de suciedad la zona en la que se producido la grieta para que la soldadura sea de calidad, así como un área bastante grande alrededor de la rotura.

2 – No vaciar el contenedor antes de comenzar a soldar

Aunque parece evidente, en demasiadas ocasiones las prisas nos hacen olvidar algo fundamental para este tipo de reparaciones, y es que el contenedor esté completamente vacío. Con ello no solo podremos trabajar con mayor comodidad, sino que aliviaremos tensiones en el plástico.

3 – No realizar agujeros en los dos extremos de la fisura

El riesgo de olvidar este paso es que, una vez que comencemos a soldar el plástico, la fisura se haga más grande. La mejor forma de practicar estos agujeros es con un taladro, y no es necesario que sean hendiduras de gran tamaño.

4 – Elegir una pistola de extrusión inadecuada

Hay que tener en cuenta que el mercado ofrece una amplia variedad de máquinas extrusoras, y que debemos elegir la más correcta para cada ocasión. Por ejemplo, si el contenedor que queremos reparar es de un tamaño pequeño, lo que más nos interesa será emplear una máquina de extrusión pequeña y ligera, como la Drader Injectiweld, o la Mini extrusora, que incluso nos deje una mano libre.

Por otra parte, siempre debemos tener en cuenta las indicaciones técnicas de la máquina que vamos a emplear y saber cuánto tiempo tarda en alcanzar la temperatura que nos interesa para cada plástico.

5 – No aplicar una velocidad de soldadura constante

Esto es más importante aún en la soldadura por aire caliente, pero también en las reparaciones con varilla es importante mantener un ritmo constante a la hora de realizar la soldadura. En todo caso, cuando el material se enfríe cortaremos con un cúter el sobrante de la varilla que se ha fundido y después rasparemos hasta que todo quede uniforme.

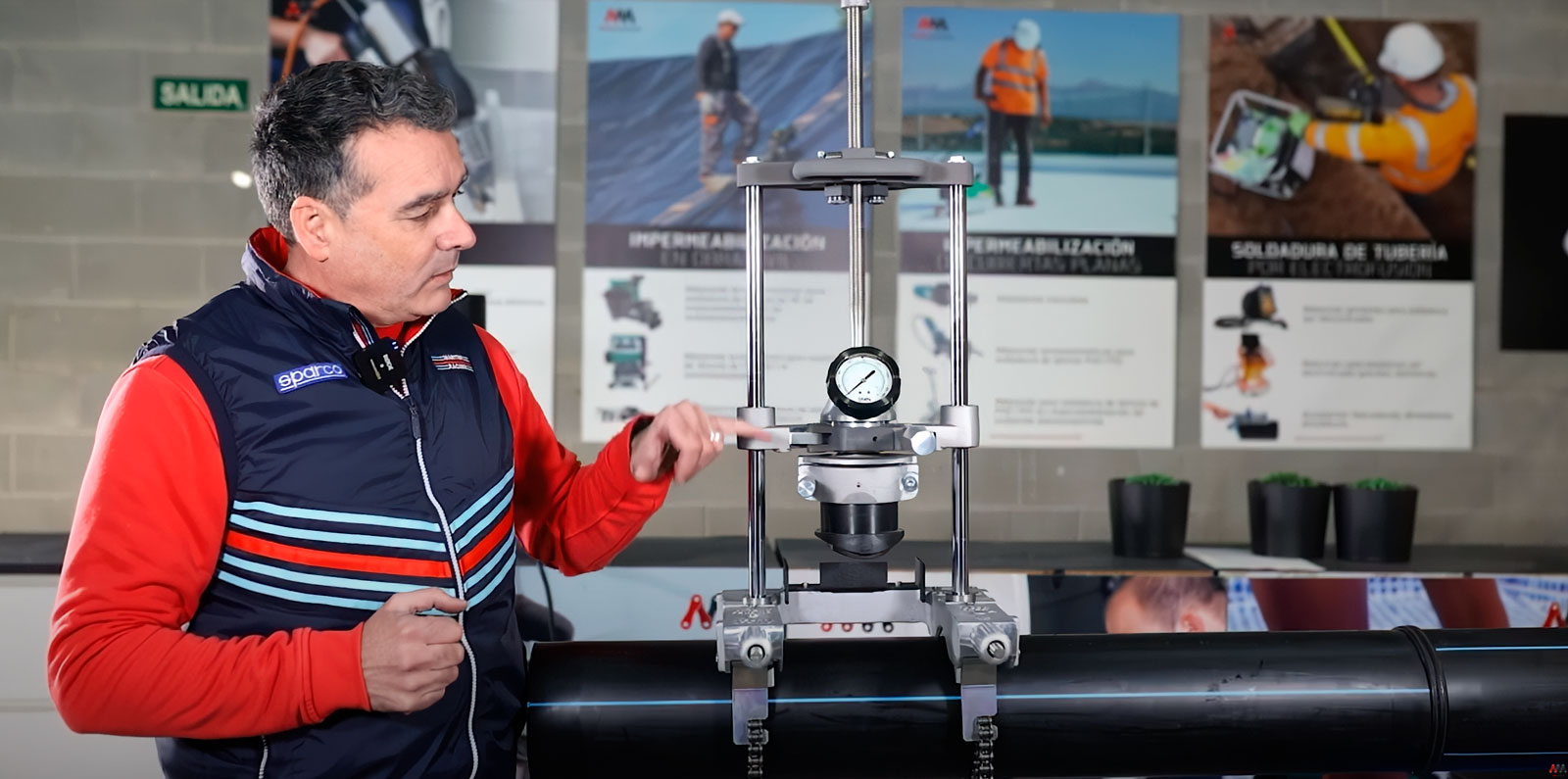

6 – No comprobar la calidad de la soldadura

A pesar de haber sido concienzudos en el proceso de soldadura, siempre podemos haber cometido algún error que perjudique al trabajo final, incluso sin saberlo. Por eso, siempre antes de dar el trabajo por concluido conviene probar que la unión está bien realizada y que es capaz de resistir peso e impactos. No hay que olvidar que, si la soldadura está bien efectuada, el contenedor volverá a tener las mismas características técnicas que antes de la reparación.