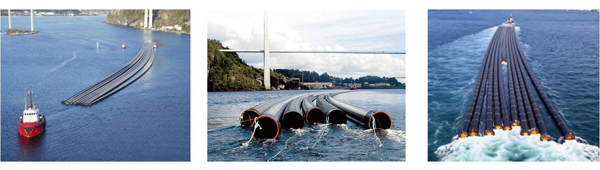

Corría el año 1990 cuando allá por el mes de junio, Uponor, que había comprado a Resiplast, nos invitó a algunos técnicos a visitar su Compañía situada en Stathelle en el sur de Noruega que fabricaba tubos en grandes longitudes y diámetros, que salían directamente al fiordo que tenían al lado y en donde quedaban “almacenados” para su transporte posterior remolcados por barco a otros países, como UK, Ucrania o Brasil.

Actualmente esta Compañía es de Pipelife Norge AS y fabrica por extrusión en continuo, tubos de PE de pared compacta (UNE-EN 12201) hasta 2500 mm de diámetro exterior y longitudes de 500 a 600 m. Los tubos de gran longitud son ideales para aplicaciones marítimas aprovechando la posibilidad del transporte por mar desde la fábrica hasta el sitio de la instalación.

La historia nos dice que la producción de tubos de PE empezó en Escandinavia allá por 1960 y que en esa época no había sistemas de unión muy desarrollados como la soldadura a tope, por lo que empezaron fabricando tubos de PE lo más largos posibles.

Un ejemplo: Emisario submarino de Montpellier (Francia)

Un ejemplo: Emisario submarino de Montpellier (Francia)

El emisario submarino de Montpellier es el colector marino más largo de Europa, con casi 11.000 m de longitud. Se puso especial énfasis en que no hubiera piezas de metal en la tubería, por lo que para unir los tramos de tubería entre sí se utilizaron manguitos reforzados con fibra de vidrio (GRP).

Especificación de la tubería: Diámetro exterior 1600 x 61,2 mm SDR26 PE100 PN6,3 bar, longitud total: 10.825 m.

La tubería se transportó con un remolcador en 20 tramos, (5 de 515 m + 15 de 550 m), en 4 entregas realizadas entre marzo y agosto de 2003. El suministro incluía también accesorios especiales como portabridas de PE para los manguitos GRP y porta difusores verticales. Pipelife realizó también todos los trabajos de soldadura de los portabridas a los tramos de la tubería, así como los del porta difusor.

La instalación del sistema de tubería se realizó durante el verano y el otoño de 2003. Se utilizaron collarines de contrapeso continuos de hormigón, para proporcionar, tanto el lastre como la protección mecánica necesarios a la tubería. Además, se colocaron colchones de hormigón sobre el sistema de tubería instalado para el lastrado del mismo. La profundidad máxima de la tubería en el extremo del difusor es de unos 35 m.

Referencias

– Experiencias por el empleo del sistema de tramos largos de tubería compacta de PE para instalaciones marinas.

Salvador Llobet – Departamento comercial Pipelife Norge AS. Ávila 2013

– Catálogo “Sistemas de tuberías de PE”

Pipelife

Relación de artículos sobre emisarios submarinos

→ Introducción a los emisarios submarinos con tuberías de polietileno (PE)

→ Construcción de emisarios submarinos con tuberías de polietileno (PE)

→ Remolque y hundimiento de un emisario submarino de tuberías de PE

→ Difusores y otros elementos de los emisarios submarinos de PE

→ Relación no exhaustiva de emisarios submarinos instalados en Iberia

→ Transporte por mar de tuberías de PE de grandes longitudes y diámetros

>>> En 1960, Resiplast también fabricaba tubos en gran longitud pero en diámetros más pequeños. Parece ser que los tubos salían directamente a un canal que había al lado de la fábrica de Cornellá y que comunicaba con el Río Llobregat. Flotando los llevaban a la desembocadura donde un carguero los remolcaba hasta las Islas Baleares. Así empezaron los primeros emisarios submarinos en nuestro país cuyo objetivo era tener las playas limpias porque empezaba la gran industria del turismo. Yo he llegado a ver algún periódico de la época en la que a estos tubos de gran longitud situados en la playa los llamaban “la serpiente del verano”. Por cierto las bombas dilaceradoras y secatrices para mover las aguas residuales eran de una Compañía francesa llamada MENGIN. Deja un comentario.