Con respecto a la solución indicada en el post:

– Esquema sobre la reparación de un tubo de PE de DN 1400 mm

la empresa LLABERÍA PLASTICS, ha realizado los siguientes comentarios.

La reparación de una tubería de PE con el método expuesto es correcta pero debemos advertir que nos podemos encontrar con una serie de inconvenientes que pueden dificultar la correcta ejecución. En una reparación realizada de esta forma, el espacio disponible entre tubos tiene que ser suficiente, no sólo para el espesor de la placa calefactora (espejo), sino también para el refrenteador que ya de por sí es siempre más ancho que la placa. Si se deja el espacio del refrenteador, más el necesario para abrir y extraerlo, el disco ya tiene que ser de un espesor considerable.

-Espesor de la placa calefactora 30 mm

-Espesor del refrendador 100 mm

El espesor deberá ser aproximadamente de 100 mm más 30 mm para la apertura, más 20 mm del espacio perdido por fusión en la soldadura y por último restarle 20 mm del espacio que ocuparán las dos juntas, lo que nos dará un disco de unos 130 mm. Este tipo de reparación es posible pero debe contemplarse un riesgo adicional, el problema de la alineación del disco de este espesor con los portabridas y las juntas en un espacio corto y en condiciones de obra. Poner el disco y las dos juntas en un espacio restringido sin poder abrir no es tarea fácil.

Por todo lo expuesto, la solución debe pasar por las siguientes alternativas:

Alternativa 1

Colocación de un carrete embridado de PE de una longitud cómoda como por ejemplo 2 m para un diámetro 400. La forma de proceder sería embridar la tubería en dos extremos equidistantes de unos 2 m y después intercalar un carrete embridado hecho a medida según el espacio final disponible. Si bien el número de portabridas es el doble, la seguridad de ejecución y comodidad aumentan de forma considerable.

Alternativa 2

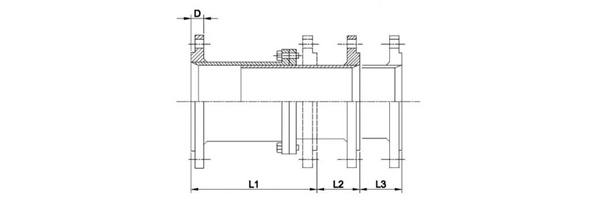

Colocación de un carrete de desmontaje inoxidable en vez de un disco. Con ello no haría falta ajustar tanto la soldadura en obra pues el ancho del carrete de desmontaje es mayor al espacio necesario mínimo para la ejecución de la soldadura.

Alternativa 3

Alternativa 3

Solución mixta. La tercera opción sería la más adecuada en el caso de obras en las que el espacio de trabajo es complicado por la confluencia de otros factores como zanjas estrechas, otros servicios, etc. En este caso la solución sería por un lado embridar los dos extremos del tubo a una distancia que no tuviéramos dificultades de trabajo en las bridas y después intercalar un carrete de tubo de PE de longitud adecuada más un carrete de desmontaje que además de facilitar el montaje dejaría la tubería sin tensiones residuales.

Alternativa 4

En el caso de que no se quiera poner ningún portabrida o brida también es posible la reparación. En este caso debemos operar de la forma siguiente para un tubo de diámetro 315 PN 16 por ejemplo:

a) Excavación de 15 m de longitud de tubo.

b) Soldadura de los 15 m de tubo reparados a uno de los dos extremos, con el otro extremo fuera de la zanja o superponiéndose a la tubería existente (y sobrepasándola en 2 %, aproximadamente 300 mm).

c) Levantamiento del tubo mediante eslinga de longitud mínima 3 m y giratoria/grúa a 1/3 de longitud del tubo soldado (a unos 5 m de la primera soldadura). El levantamiento será hasta una altura tal que el tubo quede en condición definitiva para su refrenteado en máquina (separación antes de soldadura de unos 200 mm entre el tubo levantado y el tubo fijo a soldar).

d) Colocación de la máquina a soldar en el punto de unión. Para ello es necesario también tener una segunda máquina que nos levante el tubo en el punto de soldadura y nos lo coloque en máquina.

e) Comprobación del arrastre del tubo en el movimiento de cierre de la máquina para calcular que el arrastre admisible es correcto para la ejecución de la soldadura (siempre con el tubo sustentado por la eslinga y en una altura fija e inamovible).

f) Ejecución de la soldadura. Este proceso debidamente ejecutado no tiene ningún inconveniente puesto que el pandeo producido es mínimo y por tanto la desalineación de los tubos a soldar es absorbida por la curvatura admitida del PE. Sin embargo el proceso debe ser realizado teniendo en cuenta que la máquina que soporta el tubo no debe perder capacidad de sustentación durante todo el proceso de soldadura ya que ello provocaría una presión positiva que influiría de forma negativa en los parámetros de soldadura.

Si bien las alternativas anteriormente indicadas son de diámetros más pequeños, la misma solución es válida para tubos mayores entendiendo que se deben guardar las proporciones en cuanto a longitudes expuestas, ¿estás de acuerdo?.

>>> En el caso de utilizar accesorios mecánicos o accesorios electrosoldables para la reparación, ver también: