Guía Paso a Paso

En la industria de la construcción y en diversos sectores industriales, la reducción de diámetro en tuberías plásticas es una operación común y esencial. Este proceso permite la adaptación de sistemas de tuberías a diferentes aplicaciones, logrando una integración eficiente de tuberías de distintos tamaños y diámetros. En AM Group, con más de 20 años de experiencia en soldadura de plásticos, entendemos la importancia de llevar a cabo estas operaciones de forma segura, precisa y duradera. A continuación, te ofrecemos una guía detallada para realizar correctamente reducciones de diámetro en tuberías plásticas.

¿Qué es una reducción de diámetro en tuberías plásticas?

La reducción de diámetro es el proceso mediante el cual se ajusta una tubería de un tamaño más grande a una más pequeña. Este procedimiento es común en sistemas de plomería, riego, conducción de gases y líquidos en procesos industriales, y se utiliza para dirigir el flujo o conectar tuberías de diferentes diámetros. Este proceso puede realizarse mediante diferentes métodos, dependiendo del tipo de tubería y de las necesidades específicas del proyecto, como la presión de trabajo, el tipo de fluido transportado y el material de la tubería.

Materiales de las tuberías plásticas y su influencia en la reducción

El primer paso antes de realizar una reducción de diámetro es entender el tipo de material con el que se está trabajando. Las tuberías plásticas más comunes son:

- PVC (Policloruro de vinilo): Muy utilizado en sistemas de drenaje y suministro de agua.

- PE (Polietileno): Común en instalaciones de riego y conducción de gas.

- PP (Polipropileno): Ideal para aplicaciones industriales debido a su alta resistencia química.

- PPR (Polipropileno Random): Utilizado en instalaciones de agua caliente y fría.

Cada material tiene propiedades únicas que afectan la elección del método de reducción de diámetro, especialmente en lo que se refiere a soldadura y técnicas de unión.

Métodos para realizar la reducción de diámetro en tuberías plásticas

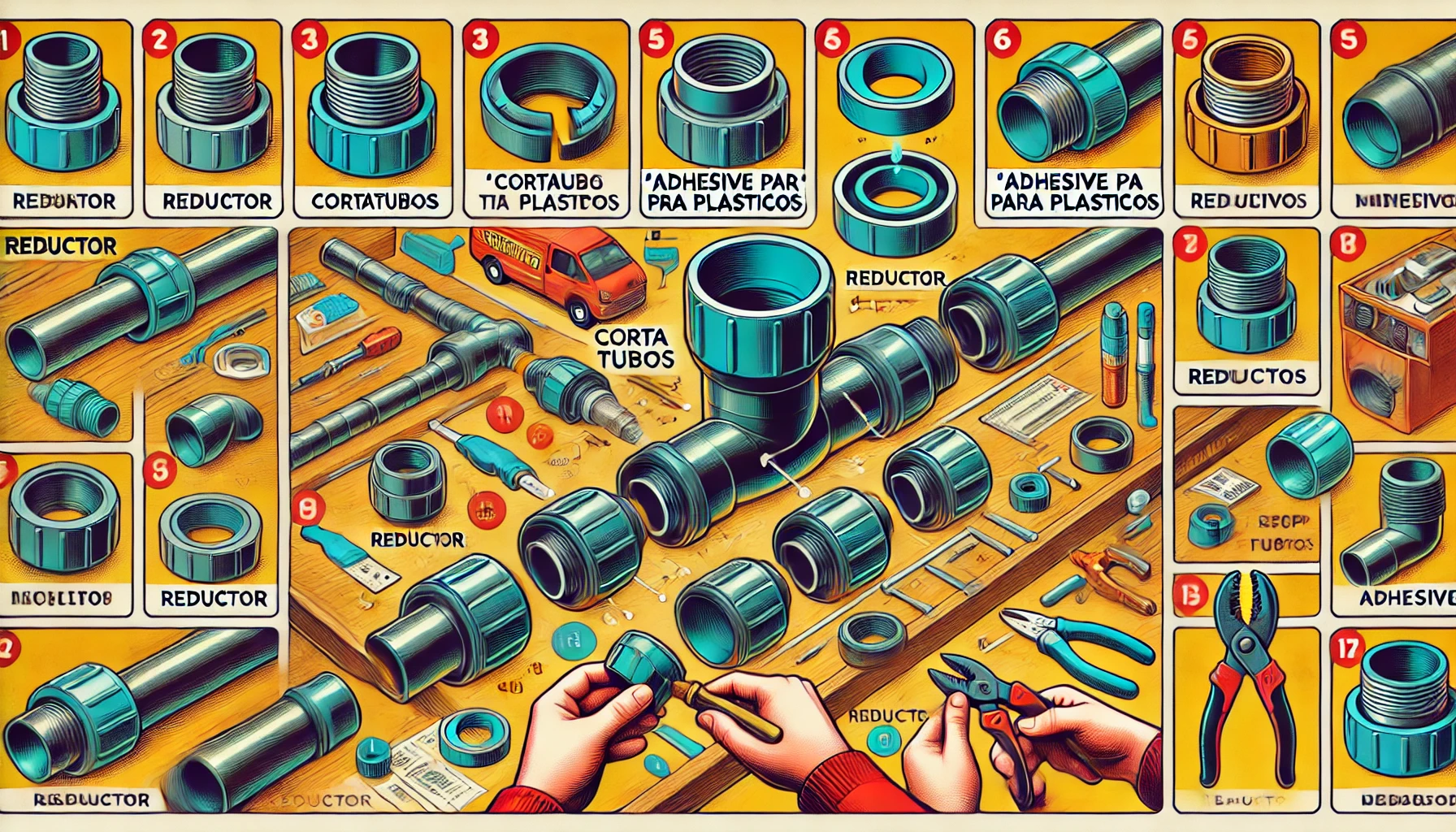

Uso de piezas reductoras

La forma más común y sencilla de realizar una reducción de diámetro es mediante el uso de piezas reductoras, que son acoples diseñados para unir tuberías de diferentes diámetros. Las piezas reductoras están disponibles en diferentes materiales, como PVC, PE o PP, y su instalación es rápida y sencilla.

Proceso de instalación:

- Corte limpio: Es fundamental cortar la tubería de forma precisa, utilizando herramientas adecuadas como cortatubos de plástico o sierras especiales para tuberías.

- Preparación de la superficie: Se debe lijar o limpiar la zona de unión para eliminar cualquier residuo que pueda afectar la calidad de la conexión.

- Aplicación de adhesivo o soldadura: Dependiendo del tipo de material, se utiliza un adhesivo específico o se realiza una soldadura a tope para unir la tubería a la pieza reductora.

- Ajuste de la pieza: Se coloca la pieza reductora en la tubería más grande y se ajusta la tubería de menor diámetro al extremo de la reducción.

Soldadura a tope

La soldadura a tope es una técnica que se utiliza cuando se necesita una unión extremadamente resistente, común en aplicaciones de alta presión. Este método se aplica principalmente a tuberías de PE y PP. En AM Group, contamos con equipos especializados para realizar este tipo de soldadura con precisión.

Pasos para realizar la soldadura a tope:

- Preparación del equipo y tuberías: Las superficies de las tuberías deben estar completamente limpias y alineadas correctamente en la máquina de soldadura.

- Calentamiento: Se utiliza una placa calefactora para calentar los extremos de las tuberías hasta alcanzar la temperatura de fusión recomendada.

- Presión y fusión: Una vez fundidos los extremos, se ejerce presión para fusionar ambas partes, creando una unión sólida y sin fisuras.

- Enfriamiento: Es crucial dejar que la unión se enfríe bajo presión para asegurar la calidad y durabilidad de la soldadura.

Reducción por termofusión

La termofusión es otro método utilizado para reducir el diámetro de las tuberías plásticas, especialmente en aquellas fabricadas de PE o PPR. Este proceso consiste en calentar tanto la tubería como el accesorio con una máquina de termofusión y luego ensamblar ambas partes mientras aún están calientes.

Pasos clave:

- Calentamiento simultáneo: Los extremos de las tuberías y las piezas reductoras se colocan en placas calefactoras y se calientan al mismo tiempo.

- Ensamblaje: Inmediatamente después del calentamiento, se insertan las piezas y se mantienen en posición durante un tiempo determinado.

- Enfriamiento: El proceso de enfriamiento es fundamental para garantizar la durabilidad de la conexión.

Herramientas y equipos esenciales

Para realizar con éxito una reducción de diámetro en tuberías plásticas, es necesario contar con las herramientas adecuadas. Algunos equipos esenciales incluyen:

- Máquinas de soldadura a tope.

- Máquinas de termofusión.

- Cortadoras de tuberías plásticas.

- Lijadoras y limpiadores.

Consideraciones clave para una instalación exitosa

Al realizar una reducción de diámetro en tuberías plásticas, es importante tener en cuenta ciertos factores que influirán directamente en el éxito de la instalación:

- Compatibilidad de materiales.

- Presión de trabajo.

- Condiciones ambientales.

- Calidad de las herramientas.

Mantenimiento y servicio postventa

El mantenimiento adecuado de las uniones y la revisión periódica de las conexiones son aspectos cruciales para garantizar la durabilidad del sistema de tuberías. En AM Group, no solo ofrecemos equipos de soldadura y accesorios de alta calidad, sino que también brindamos un servicio postventa excepcional, apoyando a nuestros clientes en cada etapa del proceso, desde la instalación hasta el mantenimiento.

Conclusión

Realizar reducciones de diámetro en tuberías plásticas es un procedimiento esencial en muchas aplicaciones industriales y comerciales. La elección del método adecuado, el uso de herramientas de alta calidad y la comprensión de los materiales son factores clave para asegurar la integridad y eficiencia del sistema.