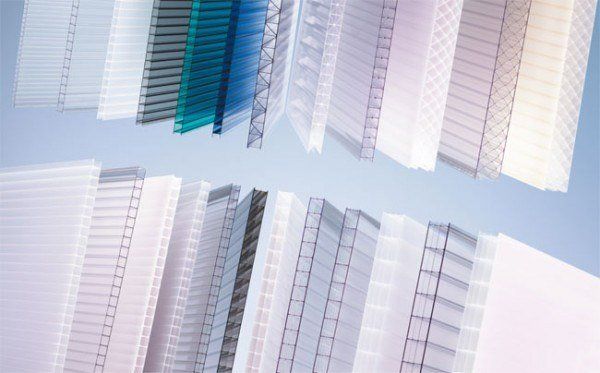

Habitualmente se tiende a pensar en la unión de planchas alveolares de plástico mediante uniones mecánicas como marcos, herrajes, etc.

Sin embargo, si queremos un acabado continuo, se pueden soldar placas alveolares de PVC por procedimientos similares a otros plásticos termosoldables como son a través de gas caliente, soldadura a tope, fricción, plegado y soldadura, ultrasonidos, etc. con equipos comunes.

El procedimiento es el habitual para estos casos, limpiar correctamente las zonas a soldar con un producto adecuado o mediante maquinado (esto último permite además dar a la superficie la textura adecuada), soldar por el procedimiento elegido y tras esto último, realizar un correcto acabado del cordón.

Es importante manipular adecuadamente las placas durante la soldadura para evitar que colapsen sobre sí mismas. Esto se produciría por el ablandamiento que provoca el calentamiento, que puede hacer que las placas principales se junten y queden pegadas pudiendo llegar a inutilizar la placa.

Soldadura por Aire Caliente

La soldadura por gas caliente se basa en la aplicación de calor mediante una punta de soldadura que plastifica el material de la lámina y la varilla fundente uniéndose ámbas para conformar la unión. Esto se logra con gas calentado, preferiblemente aire comprimido libre de aceite y agua.

Se puede realizar manualmente y mediante maquinaria y lo debe ejecutar personal debidamente formado para esta tarea. Existen unidades automáticas con alimentación mecánica para soldadura en serie.

En cuanto a las herramientas a emplear, se recomiendan toberas de alta velocidad que permiten juntas más fiables al alcanzar con éstos la placa temperaturas más uniformes.

A la hora de soldar placas alveolares de PVC, las más empleadas son las soldaduras a tope en V sencilla y en V doble dependiendo de si son placas más finas o más gruesas respectivamente. En el segundo caso la soldadura debe realizarse de manera alterna en ambos lados con el fin de evitar distorsiones.

En cuanto a las varillas de aportación, estas no deben estar estiradas y hay que raspar la soldadura para retirar el material dañado térmicamente. La forma de aplicarla debe ser a velocidad y presión constante.

Es importante soldar con varillas de aportación no estiradas, a presión y velocidad

Soldadura a Tope

En la soldadura a tope se emplean herramientas previamente calentadas que aplican presión sobre las piezas a soldar entre sí. Primero a presión leve hasta plastificar el material y, una vez logrado esto, a mayor presión. Se producen soldaduras casi libres de tensión y capaces de resistir elevados esfuerzos

Es un método sencillo y rápido con que se obtienen, si se hacen adecuadamente, soldaduras casi tan resistentes como el propio material.

Durante el calentamiento el material plastificado forma un cordón longitudinal, que señala, cuando alcanza un espesor de 1 o 2 mm, el momento de detener el plastificado.

Inmediatamente después de retirar la placa de calentamiento, se deben presionar las piezas firmemente hasta que el material vuelva a endurecer

Plegado y Soldadura

Es una variación de la soldadura a tope. Consiste en colocar la lámina sobre una superficie uniforme sobre la que se colocará la herramienta calentada a lo largo de la línea de pliegue.

La varilla deber penetrar en la lámina hasta dos tercios del espesor de ésta e, inmediatamente después de retirar la varilla, plegar la lámina y soldarla a lo largo de la línea plastificada.

Soldadura por Ultrasonido

Este método emplea vibraciones de alta frecuencia que originan calor en el plástico para formar la unión. Las piezas a unir se mantendrán firmemente unidas entre un sonotrodo oscilante (el elemento vibrante) y un yunque o cuña inmóvil y se someten a vibraciones ultrasónicas de entre 20 y 40 KHz.

Se produce una soldadura de buena calidad.

Los equipos necesarios son más costosos que los anteriores y es precisa una preparación técnica mayor, por lo que se emplea solo en grandes líneas de producción.

La soldadura se limita a los componentes con longitudes de soldadura que no excedan de unos pocos centímetros.