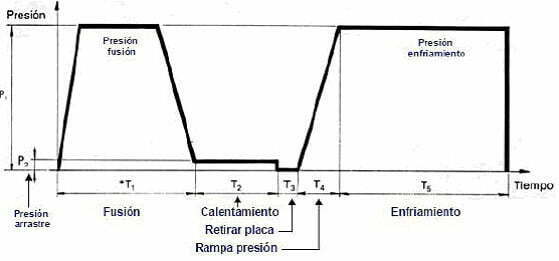

En este post hablaremos de las normas básicas para soldar tubería a testa, son 6 sencillos pasos imprescindibles y que es importante conocer y aplicar siempre antes de empezar a soldar tubería a testa. Los desglosaremos de una forma muy clara y concisa añadiendo un diagrama de los tiempos y presiones adecuados para cada tipo de tubo.

- El personal debe estar cualificado y los equipos revisados y cuidados

Un dispositivo de soldadura en mal estado puede dar lecturas de presiones y temperaturas erróneas lo que provocaría falsas soldaduras que acabarían por romperse. El personal debe estar formado y tiene que saber en cada momento que paso debe realizar en el proceso de soldadura.

- La soldadura debe estar protegida de las inclemencias del día.

La metereologia como el frió, el viento, lluvia, etc.…. afectan de manera negativa sobre la soldadura, enfriándola antes de lo debido y evitando que el plástico alcance la temperatura adecuada para quedar bien soldado. Por eso precisamente, no recomendamos que se suelde bajo las inclemencias del tiempo como la lluvia o a muy bajas

- Las caras de las tuberías seleccionadas deben estar limpias y alineadas.

La soldadura a testa se realiza cara con cara, por ese motivo es importante tener las dos caras bien limpias y alineadas. Cortar mal un tubo no es un problema. Se puede solucionar fácilmente con el refrentado. Al realizar la labor de refrentado los tubos deben estar refrentándose hasta que veamos que se tocan completamente por toda la superficie del corte.

- Con cada maquina se debe utilizar la tabla de soldadura adecuada y estándar.

Las tablas de soldadura se calculan por la sección del cilindro, y por lo tanto cada máquina tiene la suya. No se deben utilizar tablas de otras máquinas. Utilizar una tabla inadecuada puede provocar cambios en las presiones y tiempos y por lo tanto no realizar una soldadura correcta.

- A la presión de arrastre se le debe sumar la presión de soldadura por norma general

Se llama presión de arrastre a aquella presión que necesitamos para que el tubo se empiece a mover. Sin embargo llamaremos presión real de soldadura al resultado de la suma de la PRESIÓN DE ARRASTRE + LA PRESIÓN P1. Ejemplo: Si en la tabla aparece P1 = 30 bar y necesitamos 50 bar para empezar a mover el tubo, la presión de soldadura será 80 bar.

- Se deben siempre respetar las tablas de soldadura indicadas hasta el final

Todas las tablas de soldadura no son el resultado de la casualidad, la tabla de soldadura según la norma DVS 2207 ha sido estudiada y calculada para realizar soldaduras de calidad. Siempre se deben de realizar todos los pasos de soldadura respectando la tabla.

T1 : Formación visual en mm del cordón con presión P1 ( + arrastre ).

T2 : Una vez obtenido el cordón ,calentamiento del cordón con presión P2 ( + arrastre ).

T3 : Abrir mordazas, retirar espejo y cerrar mordazas despacio ( utilizar by pass ).

T4 : Rampa, tiempo necesario para llegar a la presión P1 ( + arrastre ).

T5 : Enfriamiento, dejar con presión P1 ( + arrastre ) el tiempo indicado en la tabla.

Si quieres conocer nuestras máquinas para la soldadura a testa pulsa aquí. https://www.aristegui.info/category/soldadura-de-tuberia-termofusion/