Hasta ahora, no ha sido posible establecer un ensayo no destructivo capaz de darnos una correlación del comportamiento a largo plazo de las uniones soldadas. La garantía de una buena soldadura tenemos que buscarla en el control de los parámetros de soldadura y en el control visual del bordón de soldadura.

Si no se cumplen los procedimientos de soldadura, puede ocurrir que uniones aparentemente buenas, sean en realidad puntos débiles que pueden generar fracasos cuando la tubería esté en funcionamiento. Por consiguiente una ventaja del PE, su fácil soldabilidad, puede convertirse en un problema si los procedimientos de soldadura se infravaloran.

-

Parámetros de la soldadura a tope

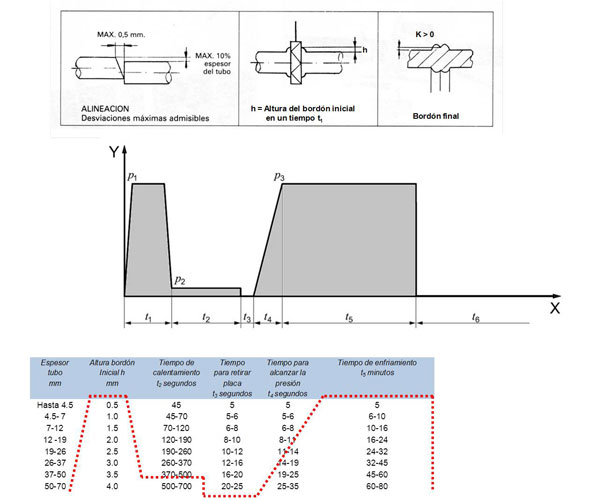

Los parámetros a utilizar, presión, temperatura y tiempo, vienen indicados en las tablas de cada máquina de soldar que contempla las dimensiones, presiones y SDR de los tubos de PE que vienen en la norma UNE-EN 12201. Además se deberá tener en cuenta la alineación, la altura h y que en el bordón final sea K > 0.

Tiempos orientativos para baja presión single según DVS 2207-1

Siendo:

X – tiempo

Y – presión

p1 = Presión del sistema hidráulico (manómetro en bar). Ver tabla máquina de soldar

pk = Presión de soldadura prefijada: 0.17 N/mm2

p2 = Presión en el tiempo de calentamiento: p2 = 10% p1

t1 = Tiempo para la formación del cordón inicial de altura h en mm

t2 = Tiempo de calentamiento en segundos

t3 = Tiempo de retirar placa en segundos

t4 = Tiempo para alcanzar la presión de soldadura en segundos

t5 = Tiempo de enfriamiento en minutos

t6 = Tiempo necesario antes de someter el tubo a presión

-

Control visual de la soldadura a tope

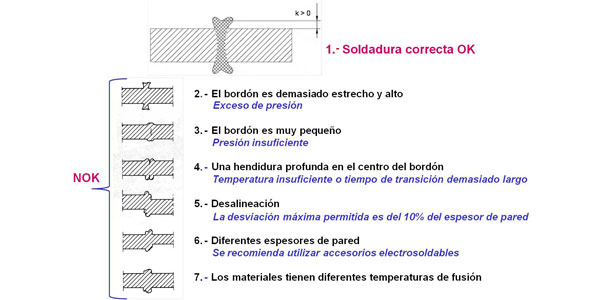

Para comprobar la calidad de una soldadura es posible realizar ensayos destructivos a corto y largo plazo y aunque empiezan a existir ensayos no destructivos (NDT-non-destructive testing) para comprobarla, de momento no son de aplicación usual, por lo que actualmente el sistema empleado es inspeccionar el bordón de soldadura formado.

El Código o Especificación Técnica DVS 2202-1 (creo que no tiene rango de norma alemana) indica las imperfecciones en soldadura a tope, por electrofusión y por aportación, describiendolas e indicando un criterio de evaluación. De forma resumida indicamos a continuación las más usuales en soldadura a tope.

DVS 2202-1

Imperfections in thermoplastic welded joints. Features, description, evaluation.

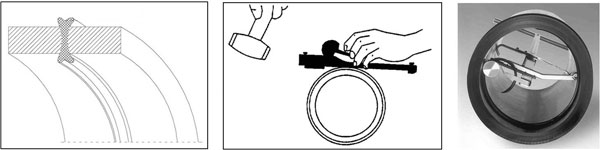

Para una verificación adicional se cortará el bordón por todo el perímetro de la soldadura a ras del tubo utilizando una herramienta corta-labios (debeader) que puede ser exterior o interior y posteriormente se comprobará la integridad del bordón. Si se produce la separación de los dos labios ello indicará que la soldadura no es correcta.

De acuerdo con estos criterios, si la soldadura obtenida no es admisible (NOK), se debe cortar y volver a soldar, aunque si se siguen las condiciones indicadas, no habrá problema y obtendremos una soldadura a tope tan resistente o más que el propio tubo.

La mejor unión es la que no existe.

>>> No es la primera vez que he visto “soldar a ojo”, sin cronometrar los tiempos ni las presiones, fijándose solamente en el bordón y parece que no pasa nada. Pero lo que seguramente no sabe el ojeador es que la soldadura ha de resistir durante 50 años como mínimo e incluso más de 100 años y eso solo se consigue cumpliendo estrictamente los parámetros de soldar establecidos. Nos gustaría saber a todos lectores de este blog, tu opinión al respecto.