Están por todas partes y forman parte de nuestro día a día. Interactuamos con ellos desde que nos despertamos y apagamos la alarma del despertador, hasta que tomamos el último vaso de leche antes de acostarnos. Y, sin embargo, en muchas ocasiones no somos conscientes de su presencia.

Son los plásticos, y más en concreto las poliolefinas. Las estimaciones estadísticas dicen que casi el 50% de los plásticos fabricados son de este tipo, y que en Europa se consumen alrededor de 13 millones de toneladas de poliolefinas por año.

¿Pero, qué son las poliolefinas? Podemos distinguir dos grandes grupos, el polietileno (PE) y el polipropileno (PP), aunque conviene no olvidar al polibutileno (PB) o el poliestireno (PS).

Fruto de la inversión en investigación, el PE ha evolucionado hacia varias mejoras que hacen que, hoy en día, podamos hablar de varios tipos; polietileno de baja densidad (PEBD o LDPE, en sus siglas en inglés), polietileno lineal de baja densidad (PELBD o LLDPE) y polietileno de alta densidad (PEAD o HDPE). Cada uno se fabrica con unas especificaciones distintas, en función del uso que se le va a dar.

¿Cómo se fabrican?

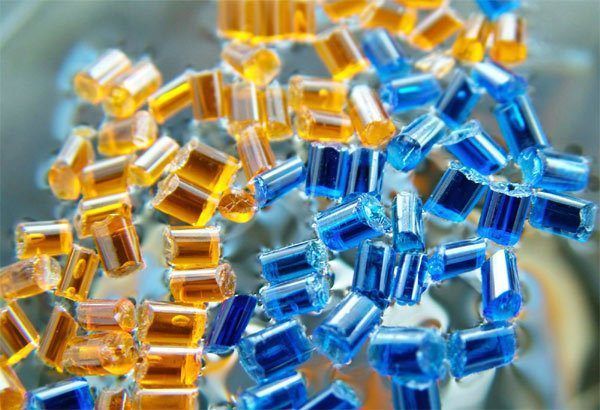

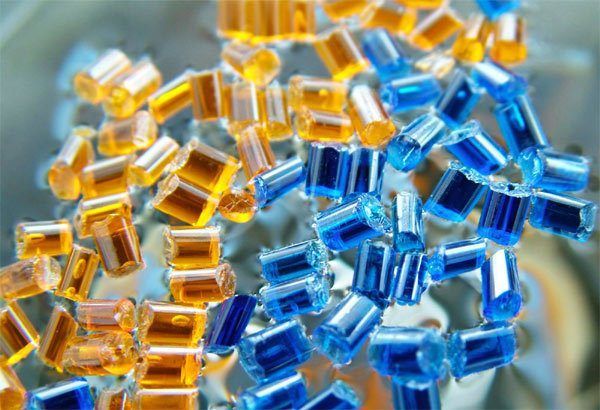

Con un proceso llamado de polimerización, las cadenas cortas de los productos químicos (monómeros) se unen y generan cadenas largas (polímeros). Éstos se transforman por extrusión o por moldeo. El grosor de la extrusión se decide en función del uso para el que se destina el termoplástico. El polímero se calienta y comprime en una extrusora, en la que se solidifica al presionarlo en el interior de un molde.

¿Qué ventajas ofrece cada uno de sus tipos?

Todos tienen en común que son reciclables, aunque cada uno destaca por algo:

– Polipropileno (PP). Bajo coste de fabricación, alta resistencia a la flexión y a la fatiga, elevada resistencia química, soporta impactos incluso a temperaturas por encima de los 15 ° C, estabilidad térmica, moldeo y coloración sencillos.

– Polietileno de baja densidad (PEBD). Alta resistencia al impacto, resistencia química y térmica. Es más flexible que el PEAD y se puede procesar tanto por inyección como por extrusión.

– Polietileno lineal de baja densidad (PELBD). Altas propiedades mecánicas, elevada resistencia a la tracción, soporta bien impactos incluso a temperaturas muy bajas. Aguanta el rasgado, la perforación y la punción. Buena elongación. Durante el sellado por calor no manifiesta deterioro. No sufre agrietamiento por efectos climatológicos.

– Polietileno de alta densidad (PEAD). Alta flexibilidad y elasticidad, no mantiene deformaciones permanentes, resistencia a golpes e impactos y a los químicos, estable frente a cambios de temperatura, facilidad de procesamiento, buena barrera ante el vapor de agua.

¿Cuáles son sus usos más comunes?

– PP. Tuberías, aplicaciones médicas, bolsas destinadas a la conservación de alimentos, juguetes, baterías de coche, menaje del hogar (vasos, copas, cubiertos, etc…) piezas de automóviles (tapicería, baterías, pedales, focos de iluminación interna, etc.) recipientes aptos para microondas, maletas, mobiliario de jardín, bolsos o fibras de alfombras.

– PEBD. películas protectoras de alimentos y también para uso agrícola, cartones de leche, bolsas comerciales, recubrimiento de cables o bolsas industriales destinadas a proteger grandes volúmenes y pesos.

– PELBD. películas protectoras, envases al vacío por calor, bolsas pequeñas y bolsas para soportar mucho peso y contenedores de paredes finas.

– PEAD. Juguetes, botellas, menaje del hogar, películas protectoras de alimentos, contenedores de alimentos, tuberías, embalajes, cajas y tanques de combustible.

Si has leído con atención este artículo (que estamos seguros que sí), te interesará:

- Ventajas del polietileno para su uso en tanques de agua

- Resistencia de las tuberías de polietileno a la abrasión

- Qué es la sustitución de tuberías con torpedo rompedor o técnica ‘pipe bursting’

Si te ha interesado este post, bájate la guía a continuación:

[hs_action id=»14753, 10295″]