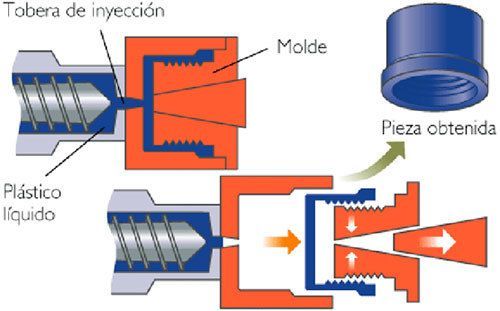

El moldeo de piezas por inyección es una práctica popular en la industria de los termoplásticos, y facilita la fabricación de infinidad de objetos que empleamos en nuestra vida diaria.

Desde componentes de los automóviles que usamos todos los días, hasta muchos juguetes con los que se divierten los niños, esta técnica ha demostrado ser muy eficiente y, además, ha propiciado que los plásticos sustituyan a otros materiales peligrosos o que se deterioraban mucho antes, como la madera, el vidrio o algunos metales.

Sin embargo, como toda técnica, no está exenta de problemas comunes, por ello en este texto intentamos definir cuáles son los inconvenientes más comunes que puede presentar y las soluciones más apropiadas en cada caso concreto.

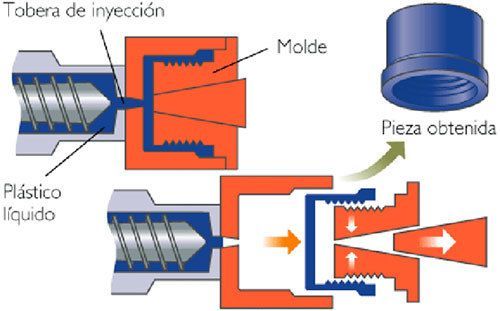

Marcas de Rechupe Se trata de defectos en las piezas causados por una escasez de materia prima o por un exceso de calor de la pieza. Debido a ello el material se contrae en el centro y se produce el fenómeno conocido como ‘halado’. Para evitarlo es aconsejable empaquetar más plástico dentro de la cavidad, o bien aumentando el nivel o la duración de la post-presión, o bien mejorando el cojín de inyección.

Líneas de Soldadura Ejerciendo control sobre la ubicación del punto de inyección y los parámetros del proceso se puede reducir el debilitamiento que en ocasiones se da porque los frentes de flujo se unen alrededor del agujero en la pieza.

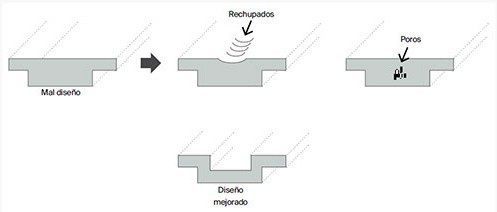

Encogimiento La cristalización determina cuánto encogerá el polímero, que por naturaleza tiende a solidificarse. Si el enfriamiento del material es súbito, se producirá un bajo grado de cristalización dentro del molde, y será un grado alto si la tasa de enfriamiento es lenta. El fenómeno se puede resumir en que, a mayor cristalización, mayor encogimiento. Lo más aconsejable es subir la temperatura del molde o usar un agente nucleante.

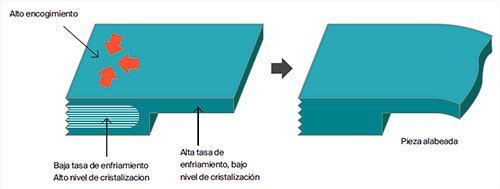

Alabeo Es la distorsión causada por los esfuerzos residuales internos, tanto térmicos (por las diferencias de temperaturas) como por las presiones de contacto a las que se somete a las piezas. Es clave para impedirlo usar un buen atemperamiento en el molde. También es fundamental contar con un buen diseño de la pieza, con el que se aminoren en todo lo posible los cambios bruscos de sección transversal.

Parte Incompleta Una velocidad de inyección demasiado baja, la obstrucción de la boquilla o la falta de material suficiente en la tolva pueden originar esta incidencia. Una solución sencilla es inyectar más material y/o aumentar la velocidad de inyección. También es posible arreglar la situación cambiando el molde a una máquina de mayor capacidad.

Quemaduras Son manchas negras visibles a primera vista y que surgen por varios motivos. Uno de ellos es que el aire comprimido se quema. En ocasiones, si están alojados en el molde compuestos volátiles se pueden descomponer, por lo que es recomendable reducir su uso. Es aconsejable limitar la velocidad de inyección y colocar venteos en las zonas de las quemaduras.

Si se han tenido en cuenta todos estos factores, y aún así las quemaduras siguen apareciendo, es imprescindible comprobar si en la boquilla de inyección el material está degradado. No menos importante es verificar que las resistencias están bien, así como el funcionamiento de la realimentación del sistema de control y el mismo control de temperaturas.

Hay que revisar las piezas metálicas que entren en contacto con el material fundido y asegurarse de que no existan superficies que lleguen a provocar un corte, así como, en la unidad de plastificación, mantener un control de las abrazaderas de calentamiento y del circuito de control.

Si has leído con atención este artículo (que estamos seguros que sí), te interesará:

- Cinco preguntas comunes sobre las tuberías de plástico

- ISO-17025: Principales requisitos para acreditar la competencia

- Viviendas y materiales plásticos, una historia de entendimiento

Si te ha interesado este post, bájate la guía a continuación:

[hs_action id=»10297, 16045, 14753, 10295, 11469, 14753, 10006, 15720, 15418″]