La trazabilidad en una canalización es un conjunto estructurado de datos que suministran información y permite seguir el rastro sobre los diferentes componentes y uniones de la red, tales como la forma como se fabricaron, la forma como se instalaron y donde están exactamente instalados.

Los factores que determinan la calidad de una unión soldada son: la calidad individual de los componentes, los parámetros de fusión y la forma en que la soldadura es preparada y realizada.

Hemos de tener en cuenta que las únicas uniones que permiten la automatización de su proceso y por lo tanto garantizan un seguimiento completo antes y después de su ejecución, son la soldadura a tope y la soldadura por electrofusión, además con estos dos sistemas de unión, se conservan todas las características y propiedades de una conducción de polietileno (PE), al no intervenir ningún elemento que pudiera modificar sus facultades.

Los distintos datos necesarios para construir un sistema de este tipo, tienen que ser registrados y procesados. Esto es mejor hacerlo de forma totalmente automática. La lectura manual podría llevar mucho tiempo y por consiguiente ser demasiado cara y lo que es más, el riesgo del error humano es mucho mayor, lo cual podría tener un impacto negativo sobre la fiabilidad de los datos almacenados. Tiene que prepararse un detallado procedimiento, debido a que poner en marcha un sistema de trazabilidad requiere una especial preparación.

De esta forma los datos de trazabilidad registrados pueden clasificarse en cuatro apartados:

– Datos de Operario

– Datos de Obra

– Datos de los productos componentes

– Datos del proceso de preparación y fusión.

Todas las soldaduras realizadas, serán almacenadas y registradas por el equipo de soldar. Con los datos de las fusiones realizadas, disponemos de diversas opciones:

• Visualizarlos por pantalla (100% de los datos)

• Imprimirlos, para lo que existen diversas opciones (última, las del día, establecer rango, etc.)

• Exportarlos a un PC compatible. Mediante una aplicación y un cable de transmisión suministrados con cada unidad. Cuando se utiliza esta opción el aplicativo genera un campo adicional (checksum) llamado “control” que impide que los datos transferidos puedan ser manipulados.

• Exportarlos una unidad de almacenamiento externo (pendrive, disco duro, etc.)

• Borrarlos (se precisa una tarjeta de password para prevenir borrarlos accidentales o efectuados por personas no autorizadas.

De esta forma el propietario de estos equipos, o la empresa que prescriba la obra puede establecer un sistema de control para garantizar que todas las fusiones realizadas por un equipo, en una obra concreta están ejecutadas según los parámetros de fusión establecidos y el resultado con que se han realizado.

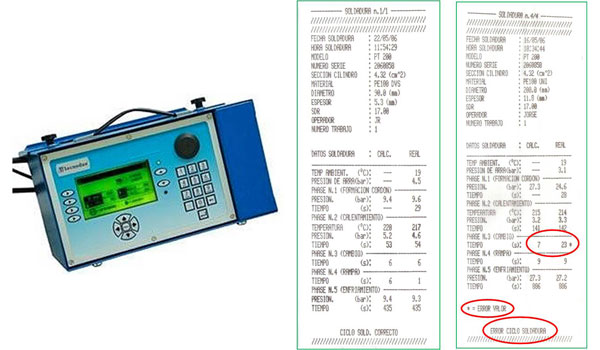

Esta máquina de impresión de datos está diseñada para medir los parámetros de soldadura a tope de tuberías y accesorios en PP, PE, PVDF. La impresora de datos ayuda al operador durante todas las fases del trabajo, avisando en el display y con una señal acústica cuando se ha alcanzado la presión y el tiempo indicado. La temperatura del espejo está controlada por la unidad según el diámetro y espesor del tubo a soldar.

Al final de la soldadura imprime un informe indicando si la soldadura se ha realizado correctamente o no.

>>> Está claro que la tendencia es ir a tener controlados y registrados todos los elementos que han intervenido en una red, así como los trabajos o soldaduras realizadas para disponer de la trazabilidad de la misma. ¿Qué opinas sobre la trazabilidad?.