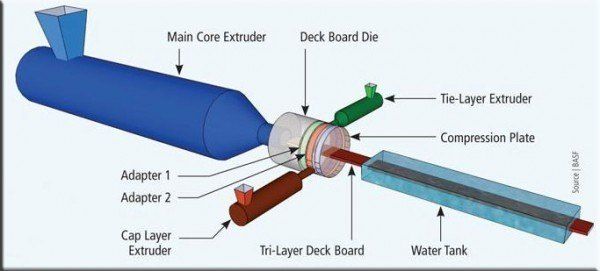

La triextrusión es un procedimiento de fabricación continuo que da lugar a un producto semielaborado a partir de varios materiales en el que, para conseguir la asociación de éstos, cada uno de ellos debe plastificarse en una extrusora diferente.

Proceso para Obtener Productos Extruidos

La unión de los diferentes materiales se hace, normalmente, a través de un distribuidor de flujos. Dicho distribuidor está conectado a las entradas de cada extrusora para configurar la disposición y proporción de cada material.

En la salida se conecta con el cabezal que aporta la geometría definitiva del producto deseado. Esta conexión se dispone de manera que converjan los diferentes flujos en la línea y queden fundidos en un solo “cordón”.

Las instalaciones para un proceso de triextrusión no se diferencian en gran cosa de las habituales para la extrusión. Básicamente, la diferencia estriba en el número de extrusoras que depende del número de componentes del triextruido y el distribuidor del cabezal que tiene para cada uno de ellos.

De ahí se pasa al rodillo de enfriamiento en el que el producto alcanza una temperatura más cercana a la temperatura ambiente que posibilita trabajar con ella, tanto en procesos siguientes si son necesarios o en un corte y empaquetado.

Principales Ventajas de la Triextrusión

Combinación de propiedades específicas:

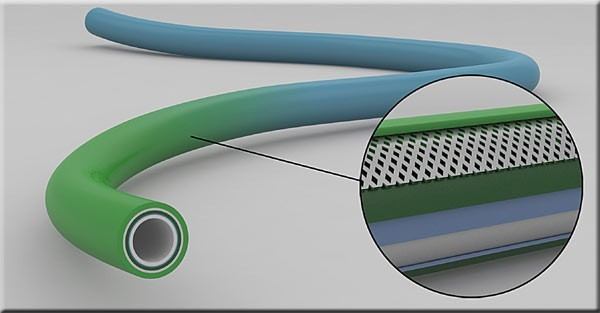

- Se logra optimizar las características de polímeros más costosos, minimizando la cantidad total necesaria para cumplir un propósito específico si lo comparamos con una película monocapa donde los componentes se encuentran mezclados. .

- La triextrusión con un polímero de alta resistencia puede posibilitar la obtención de espesores sumamente pequeños, y al mismo tiempo prolongar o mejorar las propiedades fundamentales.

Principales Problemas en Coextrusión de Láminas

Principalmente encontramos dos dificultades en el proceso de triextrusión:

- El efecto encapsulamiento

- Las diferencias de calibre.

El primero (efecto encapsulamiento) se produce cuando extruímos piezas de forma laminar con materiales con viscosidades muy diferentes. En este caso, el material con mayor viscosidad tiende a fluir más lentamente que los materiales menos viscosos, lo que provoca que el primero “se estreche” y tenga un ancho menor que el de la pieza.

En ocasiones esto no se produce totalmente, pero sí es suficiente como para presentar diferencias sensibles de calibre entre los bordes y el centro.

La segunda dificultad (diferencias de calibre), se producen por problemas de ajuste del cabezal. En los modelos modernos de maquinaria, el cabezal dispone un sistema mecánico o piezoeléctrico conectado a un sistema informático que analiza el calibre de la pieza para su ajuste en el propio cabezal.

El problema se tiene al presionar el material el propio cabezal abriéndolo más por el centro que en los laterales, lo que da lugar a una deformación no deseada del mismo.

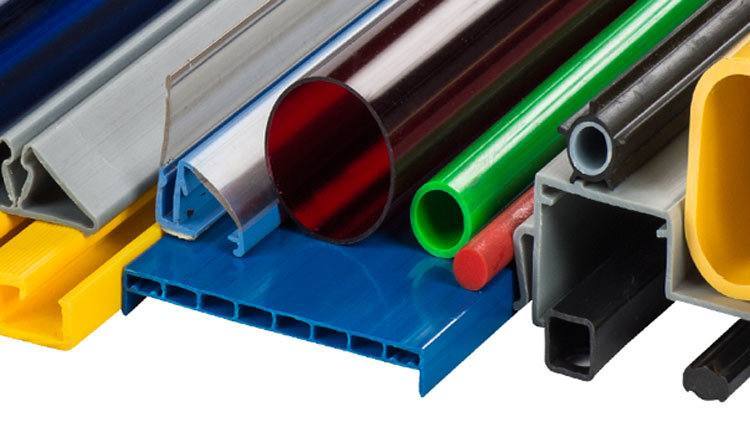

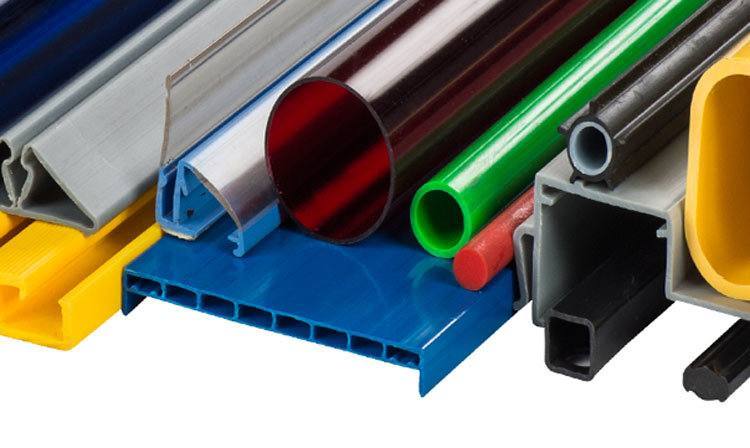

Aplicaciones de la Triextrusión

Esta técnica cubre necesidades en cualquier sector de la industria y permite realizar desde lápices hasta juntas dinámicas en sistemas deslizantes.

Permite juntar materiales rígidos como protección de otros más blandos (lápices), aunar propiedades como elasticidad y rigidez a través de una lámina autolubricada (juntas dinámicas), hacer piezas aislantes con resistencia estructural (paneles tipo sándwich), embellececedores con una capa protectora extraíble, unir ingredientes para hacer una tarta (tipo “brazo de gitano”), carpinterías…

Si has leído con atención este artículo (que estamos seguros que sí), te interesará:

- Cinco errores que deben evitarse en la instalación de medidores de caudal de aguas residuales

- La depuración de aguas residuales y la conversión de lodos en PHB

- ¿Está creciendo el mercado de los plásticos en Europa?

Si te ha interesado este post, bájate la guía a continuación:

[hs_action id=»10006, 15720, 15418″]