Este post está basado en la información proporcionada por LAYEGAS y he considerado interesante editarlo para completar el anterior post sobre:

– Tubos corrugados de PE para la protección de cables.

1. OBJETO

El presente informe tiene por objeto proponer unos elementos que nos facilitarán la ejecución de los proyectos de las Líneas Subterráneas de Alta Tensión.

2. OBSERVACIONES

Para la elección y dimensiones de estos elementos se ha aprovechado la dilatada experiencia en la construcción de Líneas Subterráneas en España.

3. ANALISIS TÉCNICO

Desde hace años, la tendencia mundial es de eliminar de las zonas urbanas las líneas aéreas y sustituirlas por subterráneas. Además, pocos Ayuntamientos son permisivos en que las nuevas líneas sean aéreas.

Para soterrar las líneas en zonas urbanas, nos encontramos con los inconvenientes de conseguir permisos con cortes de varias calles por largo espacio de tiempo. Para subsanar este inconveniente, nos vemos obligados a utilizar zanjas con los cables entubados.

4. PROPUESTA TÉCNICA

Para facilitar principalmente el tendido de los cables subterráneos en zonas urbanas, proponemos una conducción en zanja con los cables entubados y los tubos dispuestos con separadores y embebidos en hormigón.

5. EVOLUCIÓN DEL SEPARADOR

A finales de los años 90 se empieza en España el soterramiento sistemático de las Líneas de Alta Tensión, utilizando cables de aislamiento seco en zanja tipo entubada. En las primeras obras se fijaban los tubos entre sí con la ayuda de cuerdas. Este tipo de sujeción presentaba muchos problemas en el momento del tendido del cable. Es que la guía de tiro, en las curvas al intentar pasar el cable por el tubo exterior, rompía el tubo y pasaba al tubo interior. Como consecuencia de este hecho, resultaba imposible el tendido, teniendo que recurrir a calas para ayudar en paso del cable.

• Este hecho, obligó diseñar los primeros separadores formados por las hendiduras donde se sujetaban los tubos, manteniéndoles a una distancia de 70 mm. La separación de los tubos de 70mm se debía a que al dejarlos embebidos en un prisma de hormigón, quedó subsanado el inconveniente de su rotura en la etapa de tendido.

• Adicionalmente, la resistencia R del conductor en corriente alterna, por unidad de longitud, a su temperatura de funcionamiento W/m disminuye puesto que:

R= R´(1+ys + yp )

Depende de la resistencia R´del alma en corriente continua a la temperatura de servicio W/m que es constante. Del factor ys de efecto piel que es independiente de la separación de los conductores y del factor yp de efecto proximidad que es inversamente proporcional a la distancia entre ejes de los conductores.

Los cálculos de intensidad admisible para todo tipo de cables, supone realizar un esfuerzo muy importante sin tener claro si se van a lograr los objetivos.

• En una segunda etapa evolucionó el separador, incorporándole dos nuevas hendiduras de

110 mm de diámetro para incorporar dos nuevos tubos de este diámetro exterior, donde se instalan los cables de la conexión “Single Point”. Se aconseja instalar estos tubos de 110 mm de diámetro exterior, aunque la línea no lleve conexión “Single Point”.

• En una tercera etapa se incorporaron dos testigos horizontales asegurando una protección de prisma de hormigos de 100 mm en los laterales de los tubos. La incorporación de estos testigos se debió a que los contratistas no siempre respetaban las dimensiones de la zanja, quedándose desprotegidos los tubos del grosor aconsejable de hormigón en las partes laterales. Aparte de esto, en zanjas de más de un circuito se asegura una separación constante entre ellos.

• En una cuarta etapa se incorporó el testigo superior, debido a la incorporación de las líneas inteligentes por Fibra óptica en las líneas subterráneas. La longitud de este testigo se calculó por el grosor del prisma de hormigón que exigen los proyectos.

• Con la incorporación de estos tres testigos, los promotores han podido disminuir las horas/hombre de vigilancia ya que es muy fácil comprobar con la instalación de los separadores las dimensiones de las zanjas y el grosor del hormigón.

• Aparte de este tipo de separador se han diseñado para circuitos dispuestos en capa, capa múltiple, etc. cuya evolución ha sido semejante a la descrita anteriormente.

En el fondo de la zanja y en toda la extensión se coloca una solera de limpieza de 50 mm de espesor de hormigón no estructural en la cual queda empotrada la parte inferior de los separadores.

Los separadores se instalan cada metro y en posición vertical de forma que el testigo del hormigón quede en su posición más elevada. Con la instalación de este tipo de separadores que estamos analizando en este documento, se garantiza que en toda la longitud de la zanja la distancia entre los cables de potencia sea de 320 mm. Y que el hormigón rodee completamente cada tubo al establecer un hueco entre ellos de 70 mm.

Una vez colocados los separadores y los tubos de los cables de potencia y de “Single Point” se procede al hormigonado de los mismos, vertiendo y vibrando el hormigón (Se aconseja calidad HM-20/B/20) al memos en dos tongadas. Una para fijar los tubos y otra para cubrirlos hasta alcanzar la cota del inicio del soporte de los tubos de comunicaciones. A continuación, se instalan los tubos de comunicaciones, se procede a su hormigonado vertiendo y vibrando el hormigón, de la misma calidad que el anterior hasta alcanzar la cota de hormigón definida por el testigo del separador.

De esta forma los tubos de los cables de potencia, los de “Single Point” y los tubos de telecomunicaciones, quedan totalmente rodeados por el hormigón constituyendo un prisma de hormigón que tiene como función la protección de los cables, la inmovilización de los tubos y soportar los esfuerzos de dilatación-contracción térmica o los esfuerzos de cortocircuito que se producen en los cables.

7. MEJORAS EN CAPACIDAD DE TRANSPORTE

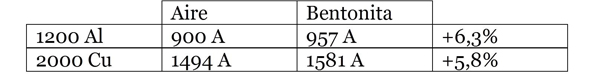

Para mejorar la capacidad de transporte de la líneas subterráneas se podría sustituir el aire que ocupa el espacio libre entre cable y tubular por materiales de mejor conductividad térmica. Uno de estos materiales podría ser la bentonita. En España esta técnica no se utiliza debido a los inconvenientes de la aplicación del material y de la dificultad que presenta en un momento de necesidad de retirar el cable.

Consultando con fabricantes, nos comunican que en cable seco no lo utiliza nadie. Hace años se había utilizado esta técnica en cables OF para mantenerlos fijos. Como dato orientativo, hemos realizado un cálculo de intensidad en instalación en tubulares, un solo circuito, para dos tipos de cable. Un 1200 Al 132 kV y un 2000 Cu 220 kV. Los resultados son los siguientes: